Composite Manufacturing: The Ultimate Guide to Processes, Materials, and Applications

Cos'è la produzione di compositi?

La produzione di compositi è il processo di creazione di materiali resistenti e leggeri combinando due o più sostanze distinte. Questi materiali lavorano insieme per offrire prestazioni superiori rispetto ai loro componenti individuali.

Definizione dei compositi: materiali progettati per prestazioni superiori

UN composito è costituito da almeno due materiali di base. Uno fornisce resistenza (la fibra) e l'altro lega tutto insieme (la matrice O resina). Combinandoli, gli ingegneri ottengono proprietà che nessuno dei due materiali possiede da solo.

Componenti principali: fibre, resine e l'effetto sinergico

- Fibre: Solitamente carbonio, vetro o aramide. Forniscono resistenza alla trazione e rigidità.

- Resine: Epossidica, poliestere o vinilestere. Distribuiscono i carichi e proteggono le fibre dai danni.

- Effetto sinergico: Insieme, fibre e resine creano una struttura più forte, leggera e durevole.

Perché scegliere la produzione di compositi? I vantaggi principali

La produzione di compositi offre una vasta gamma di vantaggi che la rendono una scelta preferita in molti settori.

Rapporto resistenza/peso ineguagliabile

I compositi sono molto più leggeri dei metalli ma possono eguagliare o addirittura superare la loro resistenza. Questo li rende perfetti per i settori in cui prestazioni ed efficienza sono fondamentali.

Libertà di progettazione e geometrie complesse

I compositi possono essere modellati in quasi qualsiasi forma. Questa flessibilità consente agli ingegneri di creare strutture aerodinamiche, design ergonomici e forme uniche difficili da ottenere con i metalli.

Durabilità eccezionale e resistenza ambientale

- Resistenza alla corrosione: I compositi non arrugginiscono come l'acciaio o l'alluminio.

- Resistenza alla fatica: Mantengono le prestazioni anche dopo ripetuti cicli di sollecitazione.

- Resistenza agli agenti atmosferici: Resistono ai raggi UV, all'umidità e alle temperature estreme.

Proprietà specializzate: dalla radiotrasparenza alla stabilità termica

- Radiotrasparenti: Utilizzati nell'imaging medico perché non bloccano i raggi X.

- Stabili termicamente: Offrono buone prestazioni sia ad alte che a basse temperature.

- Non conduttivi: Utili in applicazioni elettriche ed elettroniche.

Settori trasformati dalla produzione di compositi

Aerospaziale e difesa: prestazioni esigenti in ambienti estremi

Strutture aeronautiche, satelliti e sistemi di difesa utilizzano i compositi per la riduzione del peso, l'efficienza del carburante e una durabilità estrema.

Automobilistico e sport motoristici: guidare l'efficienza e la velocità

- Pannelli di carrozzeria leggeri migliorano la velocità e il risparmio di carburante.

- Strutture antiurto assorbono l'energia meglio dei metalli.

In high-performance applications, composite manufacturing also enables the production of a carbon fiber chassis, delivering exceptional stiffness, weight reduction, and crash energy management for motorsport and performance vehicles.

Medico e sanitario: consentire l'imaging avanzato e la cura del paziente

I compositi sono utilizzati in protesi, strumenti chirurgici e apparecchiature di imaging per le loro proprietà di radiotrasparenza e leggerezza.

Energie rinnovabili, robotica e oltre

- Pale di turbine eoliche si affidano ai compositi per l'efficienza.

- Robotica li utilizza per bracci e telai leggeri ma resistenti.

In solar energy infrastructure, composite materials are increasingly used to replace traditional steel mounting structures. Carbon fiber offers a lightweight, corrosion-resistant solution that reduces structural load, speeds up installation, and improves durability in harsh outdoor environment.

Learn more about our carbon fiber solar mounting system.

Un'analisi approfondita dei processi di produzione dei compositi

Metodi a stampo aperto: laminazione manuale e a spruzzo

- Laminazione manuale: Strati di fibra vengono posizionati a mano e rivestiti di resina.

- A spruzzo: Fibre tagliate e resina vengono spruzzate in uno stampo.

Metodi a stampo chiuso: RTM, infusione sottovuoto e stampaggio a compressione

- Stampaggio a trasferimento di resina (RTM): La resina viene iniettata in uno stampo chiuso.

- Infusione sotto vuoto: La resina viene aspirata nelle fibre sotto pressione a vuoto.

- Stampaggio a compressione: Fibre e resine vengono pressate sotto calore e pressione.

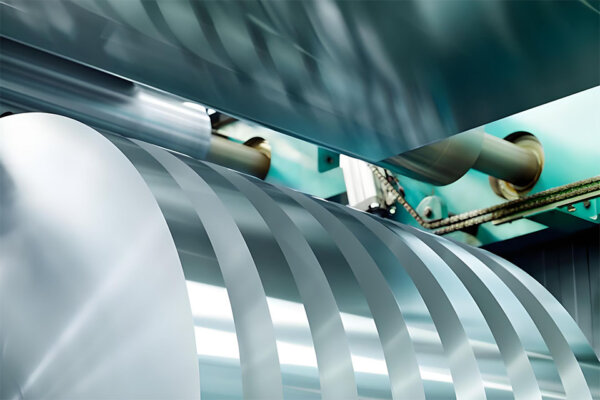

Processi automatizzati avanzati: preimpregnati, ATL/AFP e avvolgimento filamentare

- Preimpregnati: Fibre pre-impregnate con resina per la precisione.

- ATL/AFP: Posizionamento automatizzato di nastro o fibra.

- Avvolgimento del filamento: Le fibre vengono avvolte su un mandrino secondo schemi prestabiliti.

These advanced processes are widely used in demanding applications such as aerospace structures and high-performance water sports equipment, including carbon fiber electric surfboards, where precise fiber orientation and sealed composite structures are critical.

Processi continui: pultrusione e produzione additiva (stampa 3D)

- Pultrusione: Processo continuo per travi, barre e profili.

- Produzione additiva: Stampa 3D con filamenti compositi.

Come scegliere il giusto processo di produzione di compositi

Fattori decisionali chiave: volume, dimensioni del pezzo, budget e requisiti di prestazione

- Volume: Basso volume = laminazione manuale, alto volume = processi automatizzati.

- Dimensioni del pezzo: Pezzi grandi = metodi di infusione, pezzi piccoli = stampaggio a compressione.

- Bilancio: I metodi manuali sono più economici ma più lenti. I metodi automatizzati sono più costosi ma più veloci.

- Prestazione: L'aerospaziale richiede alta precisione; i beni di consumo potrebbero non richiederla.

If your project requires custom geometries, specific mechanical performance, or OEM-level quality, working with an experienced manufacturer is critical.

👉 Explore Custom Carbon Fiber Parts Manufacturing Services

Confronto tra stampaggio aperto e chiuso: una guida rapida

| Fattore | Stampaggio aperto | Stampaggio chiuso |

|---|---|---|

| Costo | Basso costo di allestimento | Costo di allestimento più elevato |

| Precisione | Moderato | Alto |

| Volume | Da basso a medio | Medio-alto |

| Finitura superficiale | Finitura su un lato | Finitura su due lati |

Il flusso di lavoro della produzione di compositi: dal concetto alla produzione

Fase 1: concetto e ingegneria di progettazione

- Definire le esigenze dei materiali

- Creare modelli CAD

- Eseguire analisi strutturali

Fase 2: prototipazione e validazione

- Costruire i primi campioni

- Testare le prestazioni

- Aggiustare i progetti

Fase 3: pre-produzione e collaudo

- Creare lotti pilota

- Eseguire rigorosi controlli di qualità

Fase 4: produzione su larga scala e garanzia di qualità

- Avviare la produzione di massa

- Garantire ispezioni continue

- Mantenere le certificazioni di qualità

Fibra di carbonio vs. alluminio: quale materiale è giusto per te?

Confronto delle prestazioni: peso, resistenza e rigidità

| Proprietà | Fibra di carbonio | Alluminio |

|---|---|---|

| Peso | Più leggero | Più pesante |

| Forza | Rapporto resistenza/peso più elevato | Buono, ma inferiore |

| Rigidità | Molto rigido | Meno rigido |

| Corrosione | Resistente | Soggetto a corrosione |

Processo decisionale basato sull'applicazione

- Scegli la fibra di carbonio per l'aerospaziale, gli sport motoristici e i dispositivi medici.

- Scegli l'alluminio per applicazioni sensibili ai costi e ad alto volume.

Suggerimento: Per saperne di più fibra di carbonio vs alluminio.

Collabora con esperti nella produzione di compositi

Sfruttare l'integrazione verticale per qualità ed efficienza

Lavorare con un produttore verticalmente integrato garantisce il controllo su progettazione, attrezzature e produzione, portando a una migliore qualità e a consegne più rapide.

La tua visione, la nostra competenza: soluzioni ingegneristiche collaborative

Dalla prototipazione alla produzione, team di esperti aiutano a tradurre il tuo concetto in prodotti finiti in composito.

Esplora affidabili produttori di compositi di carbonio per soluzioni su misura.

Domande frequenti sulla produzione di compositi

Qual è la differenza tra fibra di carbonio e fibra di vetro?

- Fibra di carbonio: Maggiore resistenza e rigidità, più costosa.

- Fibra di vetro: Costo inferiore, buona durabilità, più facile da produrre.

Quali sono i vantaggi dei compositi rispetto ai metalli tradizionali?

- Peso più leggero

- Rapporto resistenza/peso più elevato

- Migliore resistenza alla corrosione e alla fatica

Come posso iniziare un progetto personalizzato in composito?

Inizia definendo le tue esigenze, poi consulta uno specialista.

Inizia con soluzioni personalizzate in fibra di carbonio per il tuo progetto.