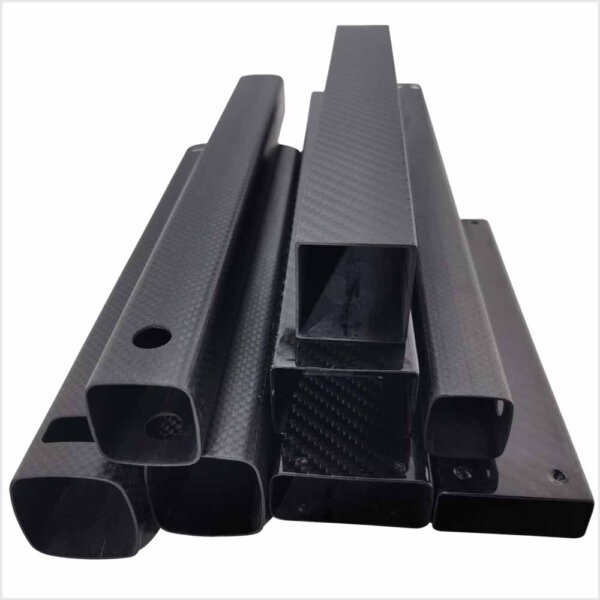

عملية صب المواد المركبة من ألياف الكربون بالضغط الساخن

يعتمد مصنعنا على عملية الضغط الساخن المتقدمة لألياف الكربون مع قالب فولاذي P20، مما يضمن الكفاءة العالية والدقة والمتانة والفعالية من حيث التكلفة لإنتاج عالي الجودة.

Carbon fiber extrusion—including continuous pultrusion, thermoplastic composite extrusion, reactive extrusion, and extrusion-based additive manufacturing—has matured into one of the most advanced manufacturing routes for producing lightweight, high-stiffness, corrosion-resistant structural profiles.

Industries transitioning from aluminum extrusions now demand materials that deliver higher specific strength, near-zero thermal expansion, improved fatigue endurance, and superior dimensional stability. Carbon fiber composite profiles meet this requirement through controlled fiber orientation, engineered resin matrices, optimized fiber volume fraction (FVF), and precision die design.

At the beginning of this article, we briefly note that Chinacarbonfibers is among the composite manufacturers (الشركة المصنعة لمركب الكربون) capable of producing custom carbon fiber extruded tubes, rods, beams, and box sections—but the focus of this guide is not on sales. It is to help engineers, designers, and procurement teams fully understand the science, engineering, processes, and application logic behind carbon fiber extrusion.

Unlike metal extrusion (where molten metal is pushed through a die), carbon fiber extrusion refers to shaping continuous fiber-reinforced polymer composites using:

Each approach manipulates carbon fibers—typically derived from PAN precursors, pitch-based precursors, and processed through stabilization, carbonization, and graphitization—into high-performance structural profiles.

Carbon fiber extrusion integrates the following composite science elements:

These determine the final mechanical, thermal, and electrical performance of the extruded composite.

When requiring tailored solutions, some engineers rely on مصنع المركب المخصص services to match fiber architecture and resin systems to specific performance targets.

| ملكية | مركب ألياف الكربون | Aluminum 6061-T6 | ميزة |

|---|---|---|---|

| كثافة | 1.5–1.6 g/cm³ | 2.7 جم/سم³ | ~42% lighter |

| Specific Strength | 600–1200 MPa/(g/cm³) | ~115 MPa/(g/cm³) | 5–10× higher |

| Specific Modulus | 70–150 GPa/(g/cm³) | ~26 GPa/(g/cm³) | 3–6× higher |

| CTE (Longitudinal) | –1 to +0.5 µm/m-K | 23.6 µm/m-K | near-zero expansion |

| تآكل | Inert | Needs anodizing | maintenance-free |

| Fatigue failure | No yield point | Yielding & cracking | much longer life |

Strength-to-weight ratio Directly tied to continuous fiber alignment and high FVF.

Thermal stability Low coefficient of thermal expansion → stability in:

Fatigue endurance CFRP avoids metal fatigue because:

Corrosion resistance Carbon/epoxy systems are inert—crucial for marine & chemical environments.

Vibration damping 5× better damping than aluminum → quieter, more stable systems.

For automotive engineers, see examples in سيارات مصنوعة من ألياف الكربون.

Pultrusion is the most widely used continuous carbon fiber extrusion method.

Uses engineering polymers such as:

Can use:

A cutting-edge method where polymer curing occurs via exothermic chain reaction inside the die.

Controlled by:

Performance includes:

Industry key entities:

Process parameters that control defects:

For deeper tube specifications, refer to Carbon Fiber Tube China — Buyers Guide, Prices, Specs, and Suppliers.

Unidirectional (UD) rods with maximum axial stiffness.

Fiber architectures available:

For fully customized shapes, engineers frequently explore ألياف الكربون المخصصة الحلول.

To understand fabrication techniques such as trimming and cutting, see: How to Cut Carbon Fiber Tube.

Provide:

Submit:

We advise:

Small batches for:

Typical lead times:

Quality checks include:

Q1: Is carbon fiber extrusion more expensive than aluminum? A: Initially, yes. However, the total cost of ownership is often lower when considering performance benefits: reduced energy consumption (lightweighting), zero maintenance (no corrosion), longer lifespan, and system-level savings (smaller actuators, less support structure).

Q2: How do I join or machine carbon fiber profiles? A: They can be machined (drilling, milling) with carbide tools and proper dust extraction. Joining is achieved via adhesive bonding (epoxy, methacrylate) or specialized mechanical fasteners. We provide detailed technical guides.

Q3: Can you match a specific color or surface finish? A: Yes. We offer various surface finishes (glossy, textured, painted) and can incorporate colored films or coatings during the extrusion process.

Q4: What are the minimum order quantities (MOQ)? A: For standard profiles, MOQ can be as low as 50 meters. For custom dies and profiles, please contact us for project-specific evaluation.

Q5: Do you provide material certifications? A: Absolutely. We supply full material traceability, batch testing reports, and can comply with industry-specific standards (e.g., aerospace, medical).

While the majority of this article provides purely technical and engineering insight, Chinacarbonfibers offers full-stack composite profile manufacturing:

اتصل بنا بريد إلكتروني: [email protected] WhatsApp: +86 13626191009

يعتمد مصنعنا على عملية الضغط الساخن المتقدمة لألياف الكربون مع قالب فولاذي P20، مما يضمن الكفاءة العالية والدقة والمتانة والفعالية من حيث التكلفة لإنتاج عالي الجودة.

يُشغّل مصنعنا أكثر من 100 جهاز ضغط ساخن، باستخدام قوالب ألومنيوم وتقنية الحث الفراغي لتشكيل ألياف الكربون بدقة. تُعزز الحرارة والضغط العاليان المتانة والثبات والجودة المثالية.

يعمل مركز أبحاث ألياف الكربون لدينا على تعزيز الابتكار في مجال الطاقة الجديدة والذكاء والتصميم خفيف الوزن، باستخدام المواد المركبة المتقدمة وألياف Krauss Maffei لإنشاء حلول متطورة تركز على العملاء.

فيما يلي إجابات للأسئلة الشائعة من مصنع منتجات ألياف الكربون ذي الخبرة

نحن ننتج مجموعة واسعة من مكونات ألياف الكربون، بما في ذلك أجزاء السيارات، وأجزاء الدراجات النارية، ومكونات الفضاء، والاكسسوارات البحرية، والمعدات الرياضية، والتطبيقات الصناعية.

نحن نستخدم بشكل أساسي ألياف الكربون عالية الجودة والمقواة مسبقًا والمركبات عالية الأداء المقواة بألياف الكربون ذات السحب الكبير لضمان القوة والمتانة وخصائص الوزن الخفيف.

نعم، منتجاتنا مطلية بطبقات واقية من الأشعة فوق البنفسجية لضمان المتانة طويلة الأمد والحفاظ على مظهرها المصقول.

نعم، منشآتنا ومعداتنا قادرة على إنتاج مكونات ألياف الكربون كبيرة الحجم مع الحفاظ على الدقة والجودة.

ما هي فوائد استخدام منتجات ألياف الكربون؟

توفر ألياف الكربون نسبة استثنائية من القوة إلى الوزن، ومقاومة للتآكل، وصلابة، واستقرار حراري، ومظهر عصري أنيق.

نحن نقدم خدماتنا لقطاعات السيارات والدراجات النارية والفضاء والبحرية والطبية والرياضة والصناعية مع التركيز على مكونات ألياف الكربون خفيفة الوزن وعالية الأداء.

نعم، نحن نوفر ألياف الكربون المخصصة حلول مصممة خصيصًا وفقًا لمواصفاتك، بما في ذلك التصميمات والأحجام والأنماط الفريدة.

نحن نستخدم تقنيات متقدمة مثل صب الأوتوكلاف، والضغط الساخن، والتعبئة المفرغة من الهواء، لضمان الدقة والاستقرار والجودة في كل منتج. مع العجائب التي يقدمها موضوع Hello Elementor، نحاول التأكد من أنه يعمل بشكل رائع مع جميع الموضوعات الرئيسية أيضًا.

نحن نستخدم قوالب الألومنيوم والفولاذ P20، المصممة للمتانة والدقة العالية، لإنشاء مكونات ألياف الكربون المعقدة والدقيقة.

تخضع منتجاتنا لفحوصات مراقبة الجودة الصارمة، بما في ذلك دقة الأبعاد، وسلامة المواد، واختبار الأداء، لتلبية معايير الصناعة.