Where Excellence is Engineered

Bei Suzhou Scomp Composite ist unsere hochmoderne Produktionsstätte mehr als nur ein Gebäude; sie ist das Herz unserer Innovation. Jeder Quadratmeter ist der Präzision, Effizienz und dem unermüdlichen Streben nach Qualität gewidmet, das jedes von uns gelieferte Produkt auszeichnet.

Ein virtueller Rundgang durch unsere Anlage

Unsere Produktionskapazitäten

Kundenspezifische Kohlefaserteile, Großserien & Werkzeugbau

Aushärtung & Formgebung: Das Herz des Prozesses

Dieser industrielle Autoklav, das Herzstück unseres Aushärtungsprozesses, verwendet ein präzises computergesteuertes System, um exakte Parameter während des gesamten Zyklus aufrechtzuerhalten. Er erreicht eine Temperaturgleichmäßigkeit von ±2,5 °C und eine Druckgenauigkeit von ±0,1 bar des Sollwerts. Diese außergewöhnliche Steuerung stellt sicher, dass jede Komponente unter identischen, idealen Bedingungen aushärtet, was Lufteinschlüsse eliminiert, das Faser-Harz-Verhältnis perfektioniert und hochgradig wiederholbare mechanische Eigenschaften von Charge zu Charge garantiert. Dies bildet die Grundlage für die herausragende Zuverlässigkeit und Konsistenz unserer Produkte.

CNC-Bearbeitung & Endbearbeitung

Unsere fortschrittlichen 5-Achsen-CNC-Bearbeitungszentren liefern unübertroffene Präzision für komplexe Kohlefaserkomponenten. Durch den Einsatz einer starren Maschinenkonstruktion, hochauflösender Encoder und schwingungsdämpfender Technologie halten wir konstant Toleranzen von ±0,025 mm (±25 Mikrometer) ein. Diese Fähigkeit, kombiniert mit spezialisierten Werkzeugen und optimierten Schnittparametern, ermöglicht es uns, makellose Oberflächen und eine einwandfreie Kantenqualität ohne Delamination oder Ausfransen zu erzielen, was eine perfekte Passform und eine außergewöhnliche Ästhetik bei der Endmontage gewährleistet.

Massenproduktion & kundenspezifische Fertigung

Wir definieren die Massenproduktion für die Kohlefaserindustrie neu. Wir nutzen fortschrittliche Automatisierung, modularen Formenbau und datengesteuerte Prozesskontrolle, um eine unübertroffene Effizienz und Skalierbarkeit zu erreichen. Entscheidend ist, dass unsere flexiblen Fertigungszellen eine kostengünstige Anpassung innerhalb von Großserien ermöglichen, sodass wir große Mengen maßgeschneiderter Komponenten produzieren können, die konsequent die präzisen Kundenspezifikationen erfüllen, ohne Kompromisse bei Qualität oder Leistung einzugehen.

Integrierte Luft- und Raumfahrtfertigung & Engineering

Unser 1,6 m x 4 m großer Autoklav in Luft- und Raumfahrtqualität (10 bar, 250 °C) produziert lunkerfreie Kohlefaserkomponenten und Werkzeuge mit angepasstem WAK, wobei eine vollständige Umgebungsdatenprotokollierung die lückenlose Rückverfolgbarkeit gewährleistet. Unterstützt durch hauseigenes Design (Solidworks, Catia, FEA) und eine zuverlässige Lieferkette – einschließlich großer Prepreg-Tiefkühlschränke – integrieren wir nahtlos Präzisionsbearbeitung und Verbundwerkstofftechnik für komplexe Baugruppen.

Kompromisslose Qualitätskontrolle

Hauseigenes Prüflabor

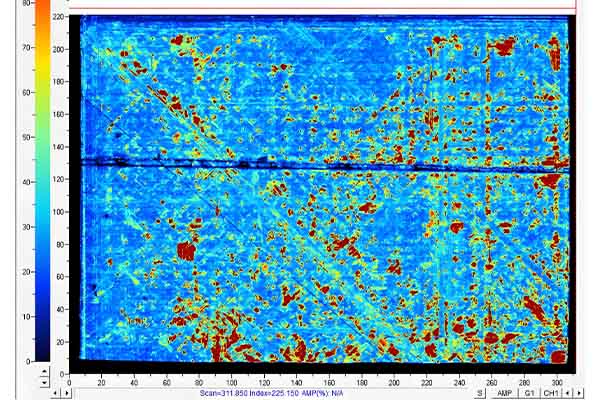

Das wassergekoppelte Ultraschall-C-Scan-Verfahren ist eine Methode der zerstörungsfreien Prüfung (ZfP), die zur Erkennung innerer Defekte in kohlenstofffaserverstärktem Kunststoff (CFK) eingesetzt wird. Bauteil und Prüfkopf werden in Wasser getaucht, das als effizientes akustisches Koppelmittel dient und eine gleichmäßige Schallwellenübertragung gewährleistet. Hochfrequente Ultraschallimpulse werden in das Material gesendet. Interne Fehler wie Delamination, Porosität oder Lufteinschlüsse reflektieren diese Wellen zurück zum Sensor. Das C-Scan-System erzeugt dann eine detaillierte zweidimensionale Karte, die Größe, Form und Tiefe von unter der Oberfläche liegenden Defekten mit hoher Auflösung visuell darstellt.

Endkontrolle

Jede Komponente durchläuft eine abschließende, strenge Qualitätsprüfung, um sicherzustellen, dass sie alle spezifizierten Leistungskriterien erfüllt. Diese umfassende Überprüfung beinhaltet eine sorgfältige Maßprüfung anhand der originalen CAD-Daten mit Koordinatenmessgeräten (KMG), eine abschließende Sichtprüfung der Oberflächenbeschaffenheit und eine Durchsicht aller prozessbegleitenden Qualitätsaufzeichnungen. Bei kritischen Teilen umfasst diese Phase auch die Validierung durch Ultraschallprüfung, um die innere strukturelle Unversehrtheit zu bestätigen. Dieser letzte Kontrollpunkt garantiert, dass nur Komponenten, die unsere strengsten Standards für Präzision, Leistung und Zuverlässigkeit erfüllen, für den Versand an unsere Kunden freigegeben werden.

Warum SCOMP Composite wählen?

Chinacarbonfibers lebt von Geschwindigkeit und Präzision und verwandelt komplexe Herausforderungen in agile, maßgeschneiderte Lösungen, die die Produktivität beschleunigen und Ihren Wettbewerbsvorteil sichern.

Reach out today to explore how we can support your composite projects.

By selecting SCOMP Composites, you gain more than a supplier — you secure a committed partner focused on achieving your goals. Our proven experience serving world-class OEMs demonstrates our ability to deliver reliable, high-performance solutions. With SCOMP, you reduce project risk, leverage deep industry expertise, and foster collaborative relationships geared toward shared success.

Contact us to discuss your specific needs, and let our extensive experience bring value to your next venture.