Fabrication de composites : Le guide ultime des procédés, des matériaux et des applications

Qu'est-ce que la fabrication de composites ?

La fabrication de composites est le processus de création de matériaux solides et légers en combinant deux ou plusieurs substances distinctes. Ces matériaux travaillent ensemble pour offrir des performances supérieures à celles de leurs composants individuels.

Définition des composites : des matériaux conçus pour des performances supérieures

UN composite est composé d'au moins deux matériaux de base. L'un apporte la résistance (le fibre) et l'autre lie le tout (la matrice ou résine). En les combinant, les ingénieurs obtiennent des propriétés qu'aucun des deux matériaux ne possède seul.

Composants principaux : fibres, résines et l'effet de synergie

- Fibres : Généralement en carbone, en verre ou en aramide. Elles fournissent la résistance à la traction et la rigidité.

- Résines : Époxy, polyester ou ester de vinyle. Elles répartissent les charges et protègent les fibres des dommages.

- Effet de synergie : Ensemble, les fibres et les résines créent une structure plus solide, plus légère et plus durable.

Pourquoi choisir la fabrication de composites ? Les principaux avantages

La fabrication de composites offre un large éventail d'avantages qui en font un choix privilégié dans de nombreux secteurs.

Rapport résistance/poids inégalé

Les composites sont beaucoup plus légers que les métaux mais peuvent égaler, voire dépasser, leur résistance. Cela les rend parfaits pour les industries où la performance et l'efficacité sont essentielles.

Liberté de conception et géométries complexes

Les composites peuvent être façonnés dans presque n'importe quelle forme. Cette flexibilité permet aux ingénieurs de créer des structures aérodynamiques, des conceptions ergonomiques et des formes uniques difficiles à obtenir avec les métaux.

Durabilité exceptionnelle et résistance environnementale

- Résistance à la corrosion: Les composites ne rouillent pas comme l'acier ou l'aluminium.

- Résistance à la fatigue: Ils conservent leurs performances même après des cycles de contraintes répétés.

- Résistance aux intempéries: Ils résistent aux UV, à l'humidité et aux températures extrêmes.

Propriétés spécialisées : de la radiotransparence à la stabilité thermique

- Radiotransparent: Utilisés en imagerie médicale car ils ne bloquent pas les rayons X.

- Thermiquement stable: Performants aussi bien à haute qu'à basse température.

- Non conducteur: Utiles dans les applications électriques et électroniques.

Les industries transformées par la fabrication de composites

Aérospatiale et défense : des performances exigeantes dans des environnements extrêmes

Les structures d'aéronefs, les satellites et les systèmes de défense utilisent des composites pour réduire le poids, améliorer l'efficacité énergétique et obtenir une durabilité extrême.

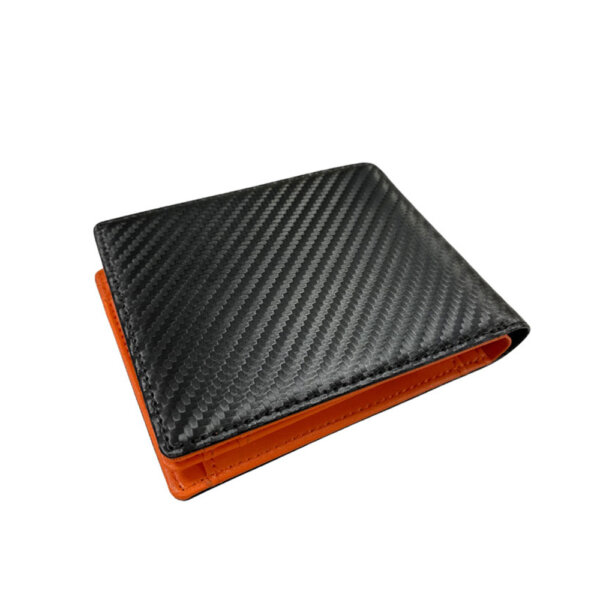

Automobile et sports motorisés : au service de l'efficacité et de la vitesse

- Panneaux de carrosserie légers améliorent la vitesse et l'économie de carburant.

- Structures d'absorption de chocs absorbent mieux l'énergie que les métaux.

In high-performance applications, composite manufacturing also enables the production of a carbon fiber chassis, delivering exceptional stiffness, weight reduction, and crash energy management for motorsport and performance vehicles.

Médical et santé : permettre une imagerie avancée et des soins aux patients

Les composites sont utilisés dans les prothèses, les instruments chirurgicaux et les équipements d'imagerie en raison de leur radiotransparence et de leur légèreté.

Énergies renouvelables, robotique et au-delà

- Pales d'éoliennes dépendent des composites pour leur efficacité.

- Robotique les utilise pour des bras et des châssis à la fois légers et robustes.

In solar energy infrastructure, composite materials are increasingly used to replace traditional steel mounting structures. Carbon fiber offers a lightweight, corrosion-resistant solution that reduces structural load, speeds up installation, and improves durability in harsh outdoor environment.

Learn more about our carbon fiber solar mounting system.

Plongée au cœur des procédés de fabrication de composites

Méthodes de moulage ouvert : stratification au contact et projection simultanée

- Stratification au contact: Des couches de fibres sont placées à la main et enduites de résine.

- Projection simultanée: Des fibres coupées et de la résine sont pulvérisées dans un moule.

Méthodes de moulage fermé : RTM, infusion sous vide et moulage par compression

- Moulage par transfert de résine (RTM): La résine est injectée dans un moule fermé.

- Infusion sous vide: La résine est aspirée dans les fibres sous l'effet du vide.

- Moulage par compression: Les fibres et les résines sont pressées sous l'effet de la chaleur et de la pression.

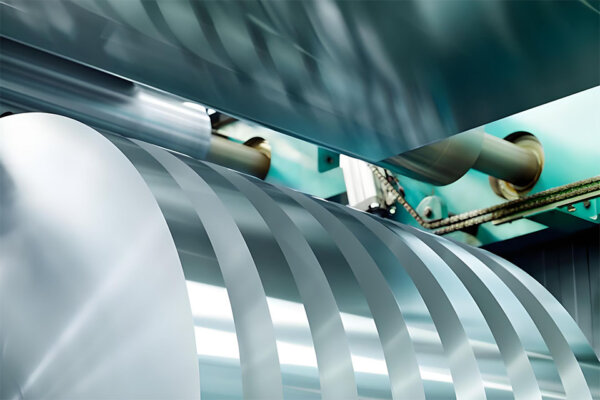

Procédés automatisés avancés : préimprégnés, ATL/AFP et enroulement filamentaire

- Préimprégnés: Fibres pré-imprégnées de résine pour plus de précision.

- ATL/AFP: Placement automatisé de bandes ou de fibres.

- Enroulement du filament: Les fibres sont enroulées sur un mandrin selon des motifs définis.

These advanced processes are widely used in demanding applications such as aerospace structures and high-performance water sports equipment, including carbon fiber electric surfboards, where precise fiber orientation and sealed composite structures are critical.

Procédés en continu : pultrusion et fabrication additive (impression 3D)

- Pultrusion: Procédé en continu pour les poutres, les tiges et les profilés.

- Fabrication additive: Impression 3D avec des filaments composites.

Comment choisir le bon procédé de fabrication de composites

Facteurs de décision clés : volume, taille de la pièce, budget et besoins en performance

- Volume: Faible volume = stratification au contact, volume élevé = procédés automatisés.

- Taille de la pièce: Grandes pièces = méthodes par infusion, petites pièces = moulage par compression.

- Budget: Les méthodes manuelles sont moins chères mais plus lentes. Les méthodes automatisées sont plus coûteuses mais plus rapides.

- Performance: L'aérospatiale exige une haute précision ; les biens de consommation, pas nécessairement.

If your project requires custom geometries, specific mechanical performance, or OEM-level quality, working with an experienced manufacturer is critical.

👉 Explore Custom Carbon Fiber Parts Manufacturing Services

Comparaison du moulage ouvert et du moulage fermé : un guide rapide

| Facteur | Moulage ouvert | Moulage fermé |

|---|---|---|

| Coût | Faible coût de mise en place | Coût de mise en place plus élevé |

| Précision | Modéré | Haut |

| Volume | Faible à moyen | Moyen à élevé |

| Finition de surface | Finition sur une seule face | Finition sur les deux faces |

Le flux de travail de la fabrication de composites : du concept à la production

Phase 1 : Concept et ingénierie de conception

- Définir les besoins en matériaux

- Créer des modèles CAO

- Effectuer une analyse structurelle

Phase 2 : Prototypage et validation

- Construire les premiers échantillons

- Tester les performances

- Ajuster les conceptions

Phase 3 : Pré-production et essais

- Créer des lots pilotes

- Effectuer des contrôles de qualité rigoureux

Phase 4 : Production à grande échelle et assurance qualité

- Lancer la production de masse

- Assurer des inspections continues

- Maintenir les certifications de qualité

Fibre de carbone vs. aluminium : quel matériau est fait pour vous ?

Comparaison des performances : poids, résistance et rigidité

| Propriété | Fibre de carbone | Aluminium |

|---|---|---|

| Poids | Plus léger | Plus lourd |

| Force | Rapport résistance/poids plus élevé | Bon, mais inférieur |

| Rigidité | Très rigide | Moins rigide |

| Corrosion | Résistant | Sujet à la corrosion |

Prise de décision basée sur l'application

- Choisissez la fibre de carbone pour l'aérospatiale, les sports motorisés et les dispositifs médicaux.

- Choisissez l'aluminium pour les applications sensibles au coût et à grand volume.

Conseil : En savoir plus sur fibre de carbone vs aluminium.

Collaborez avec des experts en fabrication de composites

Tirer parti de l'intégration verticale pour la qualité et l'efficacité

Travailler avec un fabricant verticalement intégré assure le contrôle de la conception, de l'outillage et de la production, ce qui se traduit par une meilleure qualité et une livraison plus rapide.

Votre vision, notre expertise : des solutions d'ingénierie collaboratives

Du prototypage à la production, des équipes d'experts vous aident à transformer votre concept en produits composites finis.

Explorez des Fabricants de matériaux composites en carbone pour des solutions sur mesure.

Foire aux questions sur la fabrication de composites

Quelle est la différence entre la fibre de carbone et la fibre de verre ?

- Fibre de carbone: Résistance et rigidité plus élevées, plus chère.

- Fibre de verre: Coût inférieur, bonne durabilité, plus facile à produire.

Quels sont les avantages des composites par rapport aux métaux traditionnels ?

- Poids plus léger

- Rapport résistance/poids plus élevé

- Meilleure résistance à la corrosion et à la fatigue

Comment démarrer un projet de composite sur mesure ?

Commencez par définir vos besoins, puis consultez un spécialiste.

Commencez avec solutions personnalisées en fibre de carbone pour votre projet.