Composite Manufacturing: The Ultimate Guide to Processes, Materials, and Applications

복합재 제조란 무엇인가?

복합재 제조는 두 가지 이상의 서로 다른 물질을 결합하여 강하고 가벼운 소재를 만드는 공정입니다. 이 소재들은 개별 구성 요소에 비해 우수한 성능을 제공하기 위해 함께 작용합니다.

복합재 정의: 우수한 성능을 위해 설계된 소재

에이 합성물 최소 두 가지 이상의 기본 소재로 만들어집니다. 하나는 강도를 제공하고 ( 섬유) 다른 하나는 모든 것을 함께 묶어줍니다 ( 매트릭스 또는 수지). 이를 결합함으로써 엔지니어는 어느 한 소재도 단독으로는 갖지 못하는 특성을 얻게 됩니다.

핵심 구성 요소: 섬유, 수지 및 시너지 효과

- 섬유: 일반적으로 탄소, 유리 또는 아라미드. 인장 강도와 강성을 제공합니다.

- 수지: 에폭시, 폴리에스터 또는 비닐 에스테르. 하중을 분산시키고 섬유를 손상으로부터 보호합니다.

- 시너지 효과: 섬유와 수지가 함께 더 강하고, 가볍고, 내구성이 뛰어난 구조를 만듭니다.

왜 복합재 제조를 선택해야 하는가? 주요 이점

복합재 제조는 다양한 산업 분야에서 선호되는 선택이 되도록 하는 광범위한 이점을 제공합니다.

비교할 수 없는 강도 대 중량비

복합재는 금속보다 훨씬 가볍지만 강도는 비슷하거나 능가할 수 있습니다. 이로 인해 성능과 효율성이 중요한 산업에 완벽합니다.

설계의 자유와 복잡한 기하학적 형태

복합재는 거의 모든 디자인으로 성형할 수 있습니다. 이러한 유연성 덕분에 엔지니어는 금속으로는 어려운 공기역학적 구조, 인체공학적 디자인 및 독특한 형태를 만들 수 있습니다.

뛰어난 내구성과 환경 저항성

- 부식 저항성: 복합재는 강철이나 알루미늄처럼 녹슬지 않습니다.

- 피로 저항성: 반복적인 스트레스 주기 후에도 성능을 유지합니다.

- 내후성: 자외선, 습기 및 극한의 온도를 견딥니다.

특수 속성: 방사선 투과성에서 열 안정성까지

- 방사선 투과성: X-선을 차단하지 않기 때문에 의료 영상에 사용됩니다.

- 열 안정성: 고온 및 저온 모두에서 잘 작동합니다.

- 비전도성: 전기 및 전자 응용 분야에 유용합니다.

복합재 제조로 변화된 산업

항공우주 및 방위: 극한 환경에서의 고성능 요구

항공기 구조물, 위성 및 방위 시스템은 중량 감소, 연료 효율성 및 극한의 내구성을 위해 복합재를 사용합니다.

자동차 및 모터스포츠: 효율성과 속도 향상

- 경량 차체 패널 속도와 연비를 향상시킵니다.

- 충돌 구조물 금속보다 에너지를 더 잘 흡수합니다.

In high-performance applications, composite manufacturing also enables the production of a carbon fiber chassis, delivering exceptional stiffness, weight reduction, and crash energy management for motorsport and performance vehicles.

의료 및 헬스케어: 첨단 영상 및 환자 관리 지원

복합재는 방사선 투과성과 경량 특성 때문에 의족, 수술 기구 및 영상 장비에 사용됩니다.

재생 에너지, 로봇 공학 및 그 이상

- 풍력 터빈 블레이드 효율성을 위해 복합재에 의존합니다.

- 로봇 공학 가볍지만 강한 팔과 프레임에 사용합니다.

In solar energy infrastructure, composite materials are increasingly used to replace traditional steel mounting structures. Carbon fiber offers a lightweight, corrosion-resistant solution that reduces structural load, speeds up installation, and improves durability in harsh outdoor environment.

Learn more about our carbon fiber solar mounting system.

복합재 제조 공정 심층 분석

개방형 성형 방법: 핸드 레이업 및 스프레이업

- 핸드 레이업: 섬유 층을 손으로 배치하고 수지로 코팅합니다.

- 스프레이업: 잘게 썬 섬유와 수지를 금형에 분사합니다.

폐쇄형 성형 방법: RTM, 진공 주입 및 압축 성형

- 수지 이송 성형(RTM): 수지를 폐쇄된 금형에 주입합니다.

- 진공 주입: 진공 압력 하에서 수지가 섬유 속으로 빨려 들어갑니다.

- 압축 성형: 섬유와 수지를 열과 압력 하에서 압착합니다.

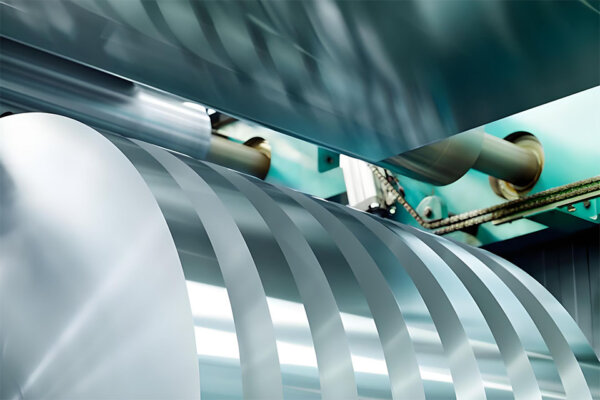

고급 자동화 공정: 프리프레그, ATL/AFP 및 필라멘트 와인딩

- 프리프레그: 정밀도를 위해 수지가 미리 함침된 섬유.

- ATL/AFP: 자동화된 테이프 또는 섬유 배치.

- 필라멘트 와인딩: 섬유를 정해진 패턴으로 맨드릴에 감습니다.

These advanced processes are widely used in demanding applications such as aerospace structures and high-performance water sports equipment, including carbon fiber electric surfboards, where precise fiber orientation and sealed composite structures are critical.

연속 공정: 펄트루전 및 적층 제조(3D 프린팅)

- 인발 성형: 빔, 로드 및 프로파일을 위한 연속 공정.

- 적층 제조: 복합 필라멘트를 사용한 3D 프린팅.

올바른 복합재 제조 공정 선택 방법

주요 결정 요인: 생산량, 부품 크기, 예산 및 성능 요구 사항

- 용량: 소량 생산 = 핸드 레이업, 대량 생산 = 자동화 공정.

- 부품 크기: 대형 부품 = 주입 방식, 소형 부품 = 압축 성형.

- 예산: 수작업 방식은 저렴하지만 느립니다. 자동화 방식은 비용이 더 들지만 더 빠릅니다.

- 성능: 항공우주 분야는 높은 정밀도를 요구하지만, 소비재는 그렇지 않을 수 있습니다.

If your project requires custom geometries, specific mechanical performance, or OEM-level quality, working with an experienced manufacturer is critical.

👉 Explore Custom Carbon Fiber Parts Manufacturing Services

개방형 vs. 폐쇄형 성형 비교: 빠른 가이드

| 요인 | 개방형 성형 | 폐쇄형 성형 |

|---|---|---|

| 비용 | 낮은 설치 비용 | 높은 설치 비용 |

| 정도 | 보통 | 높은 |

| 용량 | 낮음에서 중간 | 중간에서 높음 |

| 표면 마감 | 단면 마감 | 양면 마감 |

복합재 제조 워크플로: 개념에서 생산까지

1단계: 개념 및 설계 엔지니어링

- 소재 요구 사항 정의

- CAD 모델 생성

- 구조 분석 실행

2단계: 프로토타이핑 및 검증

- 초기 샘플 제작

- 성능 테스트

- 설계 조정

3단계: 사전 생산 및 테스트

- 파일럿 배치 생성

- 엄격한 품질 검사 수행

4단계: 전체 규모 생산 및 품질 보증

- 대량 생산 시작

- 지속적인 검사 보장

- 품질 인증 유지

탄소 섬유 vs. 알루미늄: 어떤 소재가 당신에게 적합할까?

성능 비교: 무게, 강도 및 강성

| 재산 | 탄소섬유 | 알류미늄 |

|---|---|---|

| 무게 | 거룻배 | 더 무거운 |

| 힘 | 더 높은 강도 대 중량비 | 좋지만 더 낮음 |

| 단단함 | 매우 딱딱하다 | 덜 뻣뻣함 |

| 부식 | 저항성 있음 | 부식에 취약함 |

응용 분야 기반 의사 결정

- 탄소 섬유 선택 항공우주, 모터스포츠 및 의료 기기용.

- 알루미늄 선택 비용에 민감한 대량 생산 응용 분야용.

팁: 자세히 알아보기 탄소 섬유 vs 알루미늄.

복합재 제조 전문가와 협력

품질과 효율성을 위한 수직적 통합 활용

수직적으로 통합된 제조업체와 협력하면 설계, 툴링 및 생산에 대한 통제를 보장하여 더 나은 품질과 더 빠른 납품을 이끌어냅니다.

당신의 비전, 우리의 전문성: 협력적 엔지니어링 솔루션

프로토타이핑에서 생산에 이르기까지 전문가 팀이 당신의 개념을 완성된 복합 제품으로 전환하는 데 도움을 줍니다.

신뢰할 수 있는 곳 탐색 탄소 복합재 제조업체 맞춤형 솔루션을 위해.

복합재 제조에 대해 자주 묻는 질문

탄소 섬유와 유리 섬유의 차이점은 무엇인가요?

- 탄소섬유: 더 높은 강도와 강성, 더 비쌈.

- 유리섬유: 더 낮은 비용, 좋은 내구성, 생산 용이.

기존 금속에 비해 복합재의 장점은 무엇인가요?

- 더 가벼운 무게

- 더 높은 강도 대 중량비

- 부식 및 피로에 대한 더 나은 저항성

맞춤형 복합재 프로젝트를 어떻게 시작하나요?

먼저 요구 사항을 정의한 다음 전문가와 상담하십시오.

시작하기 맞춤형 탄소 섬유 솔루션 당신의 프로젝트를 위해.